定制化座椅或成3D列印在汽車行業的應用新趨勢

2022-11-30

01、專案背景介紹

汽車座椅不僅僅只是乘客與車輛的連接,對於跑車駕駛員或者專業的賽車手來說,更是駕駛舒適度的關鍵因素!因此,TECHART 聯合OECHSLER採用3D列印技術,並使用巴斯夫Ultrasint® TPU 01粉末,為高性能汽車打造汽車座椅,提供卓越設計和極高舒適度的座椅解決方案。

技術應用:MJF多射流熔融 3D列印技術

使用材料:巴斯夫 Forward AM Ultrasint®TPU01

結果:採用3D列印技術為汽車座椅提供了舒適的配件

02、獨特的設計體驗

無論是跑車、卡車還是乘用車,座椅的不同區域都需要不同的緩衝性,然而跑車則需要更堅韌的結構來抵消駕駛中的離心力。因此, 對於TECHART & OECHSLER 來說,面臨的主要挑戰就是要開發一款座椅,以滿足不同的性能表現並同時保證卓越的設計。

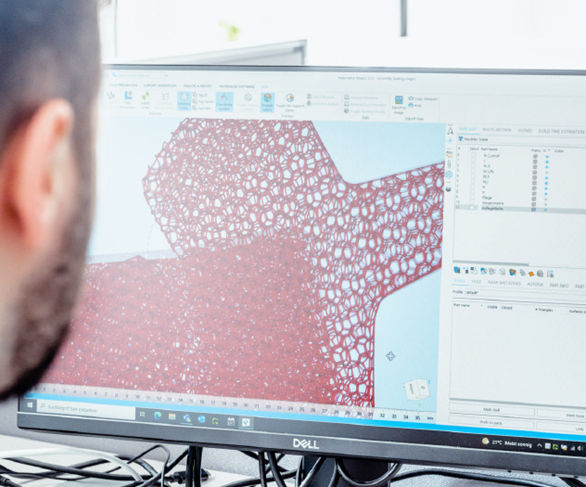

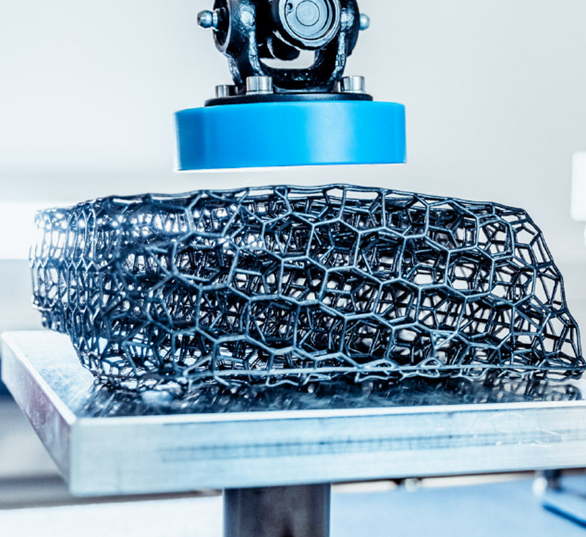

傳統的汽車座椅由泡沫填充,很難滿足座椅在舒適性、個性化和輕量化方面更高的要求,有著很多的設計局限。因此OECHSLER的工程師們在進行全新的座椅開發之前,會首先根據身形設計座椅的壓力分佈圖,再轉換為晶格結構,並自由編輯和調節其形狀、厚度、以及選用的晶格尺寸,最後採用巴斯夫Ultrasint® TPU 01粉末來實現晶格結構的列印。因此工程師們在經過了大量的數字模擬和真實測試之後,打造了這款極具未來前景的定制化汽車坐墊,確保能夠減少座椅承壓部位帶來的乘坐壓力。

3D列印晶格結構的優點

減少體積:3D列印技術賦予汽車非常多的關鍵性功能提升,尤其在優化賽車空間上就體現出了其極大的優勢。由於賽車的空間本來就已經十分受限,採用巴斯夫Ultrasint® TPU 01進行3D列印就可以製作不同晶格結構的墊子,最後拼在一起組成一張完整的墊子,而不是直接整體填充,因而可以減少汽車坐墊的整體體積。

輕量化:此外,晶格結構在橫向和縱向上可以設計不同的孔徑大小,是一種創新型輕量化的方法。與內部由泡沫填充的傳統汽車座椅相比,晶格結構的設計給座椅減輕了 20% 的重量。這種開放式晶格結構的座椅會令人眼前一亮,其透氣性和通風性也進一步提升了舒適度。

優化散熱:OECHSLER 品質中心進過了大量的測試,發現TPU製作的晶格結構坐墊,在散熱性能方面優於傳統泡沫汽車坐墊7倍之多。這種優異的性能帶來了更舒適的駕駛體驗,還可以減少背部的潮濕感。

組裝簡便:這款定制化的座椅是以Recaro Podium 為底座,將一個外殼和6塊3D列印的墊子組裝在一起,包含有頭枕墊,靠背墊,大腿墊,以及緩衝墊。最後TECHART將3D列印的墊子用高性能的皮革包裹,十分方便的就可以組裝成成品座椅。與傳統座椅的組裝方式相比,這種靠墊十分容易更換,使得座椅可以適應各種不同的使用場景。

外表美觀:包裹晶格結構的皮革座套留有開口,晶格結構部分裸露在外,還有多種顏色可以選擇 ,外觀十分具有未來感。

|

|

|

|

|

|

|

|

|

03、為量產設定新標準

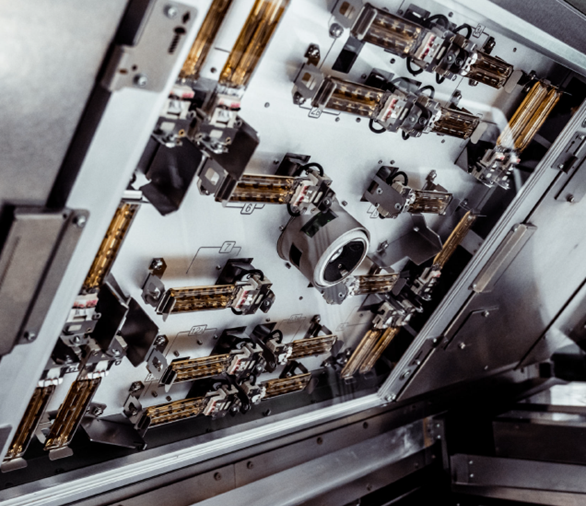

這款坐墊由位於OECHSLER德國的全球增材製造中心研發和製造,採用了HP Multi jet Fusion 技術,並使用巴斯夫 Forward AM可回收彈性粉末材料Ultrasint® TPU 01製造完成。

強大的生產製造工藝和開發設計團隊強強聯合,打破了傳統的供應鏈和開發流程,提供完整的製造鏈,構建更為自動化的後處理解決方案,包括了拆包、清粉、噴砂和蒸汽熏拋,由此實現了市場上創紀錄的4個月的上市時間!

“增材製造為市場提供了一種新的生產方式,以彌補傳統工藝無法完成的產品功能,同時在產品推向市場的週期上重新定義了標準”

OECHSLER 增材製造座椅專案經理

Max Lehnert

04、 展望未來

作為一種新的生產技術,增材製造為個性化提供了幾乎無限可能——不僅是座椅,更是整車的解決方案。3D 列印正發展一項新的技術支柱,並將推出更多高性能產品。未來3D列印全產業鏈上下游的企業們將會進行更優質的合作,致力於高性能車輛的顛覆性創新。

资料来源:OECHSLER

巴斯夫 3D 打印 Forward AM

關鍵字:

新聞活動

3D列印│3D掃描專家 普立得科技

普立得科技成立於2004年,專注於工業級3D列印與3D掃描逆向工程,並提供3D列印掃描的代工整合服務。整合相關加值軟件,包含拓撲優化設計 、醫療影像分析、逆向工程 、3D檢測等軟件,期望推進積層製造的使用習慣為生產帶來更多價值。

關注我們

您有什麼疑問,或想諮詢我們的產品與服務,請留下信息,我們會及時與您聯繫!

info@3dprinting.com.tw

info@3dprinting.com.tw

02-8228-1900

02-8228-1900